- サイト内検索

ロックミシンが一般家庭に普及しはじめたのが、昭和40年代。その立役者となったのが、佐久間専務が開発した小型縁かがりミシン「MSロック」でした。

ロックミシンは工業用という通説を覆したこのMSロックが先駆的な役割を果たし、昭和43年以降、ベビーロックブランドとして、オーバーロックミシンを開発・販売を開始すると、家庭でも使用できるロックミシンは、瞬く間に普及していきました。

つまり、紛れもなく、ベビーロックの歴史は、日本の家庭用ロックミシンの歴史そのものなのです。

トップページ > ベビーロック取材レポート企画 「ベビーロック=最高の品質へのこだわり」

|

工業用のロックミシンしか存在しなかった昭和40年、史上初の家庭用小型ロックミシン 「MSロック」 を開発・発売したのが、今回取材にお伺いした株式会社鈴木製作所でした。 そして、続く昭和42年に株式会社ジューキと販売契約を締結したことで、「ベビーロック」は産声を上げたのです。 以来40数年間、ベビーロックのすべての商品は、この鈴木製作所で開発、生産されているのです。 このたび当社は、ベビーロックが家庭用ロックミシン分野で名実ともにナンバーワンでいられる所以を解き明かし、お客様にベビーロック商品の魅力を再発見していただくために、鈴木製作所の本社がある山形の地を訪れました。 |

今回、取材にご対応いただいた、鈴木社長、佐久間専務、柚山顧問 につきまして、ご紹介させていただきます。

|

鈴木 重幸 様 株式会社鈴木製作所代表取締役社長 |

|

佐久間 孝一 様 株式会社鈴木製作所 |

|

柚山 幸介 様 株式会社鈴木製作所 |

ロックミシンが一般家庭に普及しはじめたのが、昭和40年代。その立役者となったのが、佐久間専務が開発した小型縁かがりミシン「MSロック」でした。

ロックミシンは工業用という通説を覆したこのMSロックが先駆的な役割を果たし、昭和43年以降、ベビーロックブランドとして、オーバーロックミシンを開発・販売を開始すると、家庭でも使用できるロックミシンは、瞬く間に普及していきました。

つまり、紛れもなく、ベビーロックの歴史は、日本の家庭用ロックミシンの歴史そのものなのです。

ベビーロックの商品が人気を博している理由の一つに、お客様が欲しいものが商品化していることが挙げられます。

当たり前のように聞こえますが、その当たり前のことを絶え間なく続けることの難しさは、モノづくりに携わった方なら分かるのではないでしょうか。

「家庭で使えるロックミシンがあったら」 「糸通しが簡単なロックミシンがあったら」 「糸調子を自動で合わせてくれるロックミシンがあったら」 ・・・。

その時代ごとにお客様のニーズを的確に捉え、それを誰よりも先に実現していくことで、ベビーロックのロックミシンは、常にお客様の心を掴んでいるのです。

このように先駆的に取り組んできたからこそ、エアスルーシステムをはじめ、特許を取得している機構ばかりで、「他社には模倣できないロックミシンを提供できる」 ということが、ベビーロックの付加価値なのです。

たった1本の金属の管。

「佐久間専務は試作品を保管しないで捨ててしまうので、私が試作品を拾い集めて保管しているんですよ」と笑いながら見せてくれたのは、柚山顧問でした。

エアスルー機構の原型となったもので、これを実際に見たことがある人は社内外問わず少ないとのこと。残念ながら、非公開なんで、写真を掲載することはできませんが、収納されていた袋には、”超お宝” の文字。

ベビーロックの転機の1つとなった 「エアスルーシステム」 は、空気で糸を通せることを証明したこの1本の金属の管から始まったのですが、その管を製作するのに約2年間。その後、試作機を経て、商品化するまでに、4~5年間の歳月が掛かりました。

「管を作って、実際に空気で糸が通るところを見せるまで、誰も信じてくれなかった」 と、佐久間専務が言うように、誰も思いもよらないことを実際に形にしていく過程は、まさに諦めとの根くらべ。

しかし、その燃え尽きることのないモノづくりへの意欲こそが、大ヒット機能 「エアスルー (日本発明大賞受賞)」 を生み出したのです。

エアスルー機能が付いているロックミシンを1回でも使用してしまうと、他のミシンが使うのが面倒くさくなると言われるほど、その人気は絶大ですが、昨年、電動エアコンプレッサーを搭載し、ボタンひとつで糸を通す 「ジェットエアスルーシステム (特許申請中)」 を開発し、非力な女性やご年配の方でも、さらに使いやすくなりました。

現状に甘んじず、常にお客様の視点にたって、改良を続けていく。その姿勢は、日本の伝統であるモノづくりの精神そのものでした。

「ある日、調整したばかりのロックミシンの糸調子が合っていないので、また調整して欲しいという相談を娘から受けた。糸調子は、そうズレるものではないので、おかしいと思った。」

そう語るのは、エアスルーのみならず、ベビーロック独自の自動糸調子機能を開発した”発明王”佐久間専務。

まずは、原因を突き止めようと、ミシンを隅から隅まで検査しても、不具合は見られない。そこで、実際にロックミシンが置いてある娘さんのご自宅を調べているうちに、思いもよらぬ原因が判明したのです。

「孫が目を離したすきに、ミシンのダイヤルをぐるぐる回していたんだよ」

子どもがお母さんの真似をしたがるのは、どの時代、どのご家庭でも変わらない日常茶飯事。

「ん?」 と、ここで佐久間専務が考えたのは、「それならこれはうちだけではなく、日本中、いや世界中のどの家庭でも起こりえることじゃないか、なら、なにか対策を講じなきゃいけないな」ということでした。

そして開発されたのが、「自動糸調子機能」なのです。

しかも、ただの糸調子機能でないところが、ベビーロックの品質へのこだわりを体現しています。

従来の一般的に他メーカーが採用している自動糸調子の仕組みでは、生地の質や段差などで、どうしても糸調子のズレが生じてしまうのは、避けられませんでした。

「それでは意味が無い。お客様に満足してもらえないと分かっているもので、世の中に出すわけにはいかない。」

そこで生まれたのが、「縫い目を作る=一針の糸量」 をコントロールするという発想でした。

「生地の厚さ、振り幅、縫い目の長さに合わせて、一針が送る糸量が正確なら、糸調子のズレは生じない。」

このベビーロックの自動糸調子の機構は、コンピューター制御ではなく、あくまで機械構造。なんでもかんでもコンピューターという時代に、コンピューターを上回る機械の精度を証明したのです。

まさにモノづくりの王道を地で行くのが、ベビーロックの素晴らしさ。

このようにして、一ユーザの視点から開発されたこの機構も特許を取得し、ベビーロックの商品に、お客様に満足される、喜ばれる機能が、またひとつ追加されたのです。

ベビーロックのロックミシンが、ソーイングを趣味にしているお客様に絶大なる支持を得ているのは、間違いなく、その「品質」にあります。

多くのメーカーがコストダウンを最優先にして、生産の拠点を人件費が安い海外に移し、表に見えない内部の部品は、軽量化の名のもとに耐久性に劣るプラスチック素材に変わっていくなか、ベビーロックのミシンは、すべて山形の本社工場で生産されています。

従業員もほぼ全員が地元住民、社内で生産しない部品の多くは地元企業に発注するなど、雇用、お金を地元で生み出しているからこそ、地元に根付き、地元に支えられて、その品質へのこだわりを貫くことができるのです。

一朝一夕で優れた品質を保つことが出来るなら、どのメーカーも苦労しません。

海外に拠点を移せば、実際に生産に携わるスタッフも外国人。そのメーカーに愛着もゆかりもないスタッフが、生産する「モノ」に対して、はたしてどれくらいこだわりをもってくれるでしょうか。

ベビーロックのミシンは、従業員一人ひとりがベビーロックを愛し、自分の作業に誇りを持って取り組んでいるからこそ、品質を保つことができているのです。

どんなに優れたシステムも、実際に動かすのは、人。

国内生産ではなく 「山形生産」 と敢えて鈴木社長が仰るように、目先のコスト削減に走らず、地元山形で生産しつづけることが、他社の追随を許さない品質、耐久性を生み出し、それがお客様に眼に見えない安心感として、自然と広がっているのです。

部品ひとつまで、ここまで検査する企業は、他にみたことがありませんでした。今後も、見ることはないかもしれません。

まさにこの検査の徹底こそが、ベビーロックの品質を保つ秘訣だったのです。

それは、何も特別な仕組みではなく、部品一つから、人の目を通じて厳しく検査し、少しでも質が良くないものがあれば、積極的に弾いていきます。

もちろん部品だけなく、組み立ての各工程ごとに、それが繰り返され、残ったものだけが、出荷されていくという単純明快なシステム。

一般的には抜き取り検査が主流ですが、ベビーロックは全数検査。出荷するミシンは、すべて検査しているという事実こそが、不良発生率を極限まで下げているのです。

試し縫いも、他のメーカーは基本的な縫い模様しか試し縫いしませんが、ベビーロックは、すべての縫い模様を糸の種類を変え、生地も薄地から厚地まで試し縫いし、しかも、自動糸調子などの機能面もチェックします。

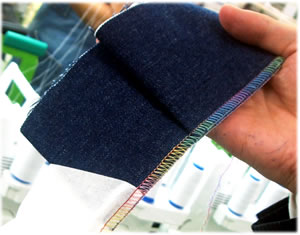

実際に、糸取物語の自動糸調子の試し縫いが行われていましたが、厚地デニムを重ねあわせた段差から、なんとティッシュ1枚を重ねた部分まで、そのままひとつなぎで縫えるのを目の当たりにして、その精度の高さを改めて実感。これほどの機能なら、初心者でもかんたんに縫えるのが分かります。

「しかも、オーガンジーまで、自動糸調子で巻き縫いできるのは、ベビーロックだけですよ。」 とお話される柚山顧問の言葉には、品質に対する自信が溢れていました。

また先述の通り、その検査を行う従業員も、「お客様を裏切る仕事はしない」 と品質に強いこだわりを持って作業をしているのがひしひしと伝わってきて、正直なところ、「ここまでやるのか。これはもう検査のレベルではない」 というのが、工場を見学させていただいた私たちの率直な感想でした。

会社として、「品質」を最大の付加価値と掲げ、特別なことは何もなくても、簡単に真似することは決してできない検査システムこそが、ベビーロックの品質を担う中枢なのです。

ベビーロックが、なぜ世代を超えて、多くの方々に使用されているのか。その答えは、「品質へのこだわり」 に尽きるのではないのでしょうか。

では、なぜベビーロックはそれほどまでに品質にこだわるのか?

それは、「ベビーロックのミシンを使ってくれるすべてのお客様に喜んでもらいたい、満足してもらいたい」 という、作り手の純粋な気持ちを、創業より70年以上経ったいまでも貫いているからなのです。

30年前に製造した機種が、近隣の方から修理で持ち込まれることもあるそうです。30年前のミシンが、いまでも現役として使用できていることも驚きですが、「部品がなくて修理できない場合は、その部品を作ってしまう場合もあるんですよ」 という鈴木社長の言葉に、ベビーロックは本当にお客様のことを第一に考えているのだと、強い感銘を受けました。

「孫の代まで使えるミシンを提供したい」 というベビーロックの信念は、決してただの夢ではなく、すでに実現しているご家庭も多いのではないでしょうか。

ベビーロックのロックミシンはこのようにして作られているからこそ価格以上の付加価値が生まれ、だからこそ、世界中で選ばれ、愛されているのです。

今回、取材にお伺いした弊社スタッフは、下記2名になります。

|

マイミシンWeb担当/ 今出 |

|

今回、取材させていただくなかで、ベビーロックのロックミシンの価値をあらためて再認識しました。 |

|

|

マイミシン問合せ・修理担当/ 早乙女 |

|

今回お忙しい中、取材させていただき、ありがとうございました。 |

生産過程におけるベビーロックのロックミシンの素晴らしさだけでなく、実際に使用しているお客様の生の声をお伝えするために、ミシンビッグスーパー厚木店を訪れました。

|

こちらでは毎日ロックソーイング教室が開催されていますが、教室で使用されているロックミシンは、すべてベビーロック製になります。 ロックソーイング教室がスタートしたのは、もう15年以上前に遡りますが、数あるメーカーの中で、「なぜベビーロックのロックミシンを導入したのか」 という点は、ロックミシンを探している方には、気になるのではないでしょうか。 また、ロックソーイング教室に通われている生徒の皆様に、実際にベビーロックのロックミシンを使用している上での感想や使いやすさ、購入した動機について、伺ってまいりましたので、是非、こちらも参考にしてください! |

今回の取材で撮影させていただいた写真です。普段は見ることがないベビーロックの一面をご覧ください。

|

|

|

|

|

|